随着制造业向高精度和智能化方向加速发展,工业输送环节的效率与可靠性成为企业提升竞争力的关键。博联工业系统有限公司及博联工业系统(深圳)有限公司创始人、CEO卢继恒,凭借自主发明专利和软件著作,正带领企业在工业精密输送领域实现技术突破和应用落地。

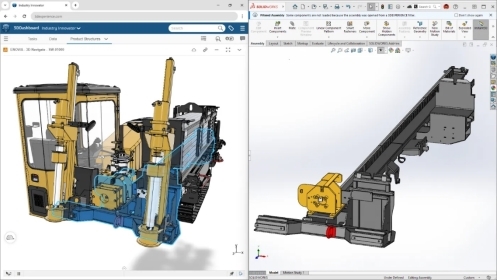

卢继恒多年来专注于高精自动化输送系统和模块化组装技术的研发。2019年,他创办博联工业系统(深圳)有限公司,致力于研发设计高精自动化输送系统及模块化组装产品。公司技术已在3C电子、新能源、汽车等多个行业落地应用,帮助企业显著提升生产效率、优化质量控制,并改善生产流程。

在技术研发方面,卢继恒所拥有的 发明专利《一种半导体用运输装置》(专利号:ZL 202410012406.5)恰恰切中了当下半导体制造业的核心痛点。在晶圆厂或封装厂中,运输系统不仅需要极高的精度,还要在高温、高湿、洁净环境中稳定运行。传统搬运方案很难在振动、微偏差等微小扰动下保持良率。卢继恒的设计通过优化输送机构结构、改进控制逻辑,使系统在极端环境下依旧具有很低的误差率,从而有效减少因运输不稳导致的晶圆损坏或良品率下降。这种高精度、高可靠性的物流支撑,也正是半导体产线“无人工厂”、高良率运作所迫切需要的基础设施。

同时,卢继恒自主研发的软件著作 《多场景无人运输机器人调度系统》,则切中了制造业自动化调度的结构性挑战。当前制造业中,尤其是3C、新能源、汽车等行业,车间内部运输、仓储与工序间的物流任务复杂且多变。这个系统能够实时监控生产状态,根据任务紧急程度和机器人的状态,智能地动态分配任务、规划路径,从而极大提升运输效率,并减少对人工的依赖。比如,当某一工序积压或切换频繁时,系统可以自动调整机器人的路径优先级,避免物流成为瓶颈。

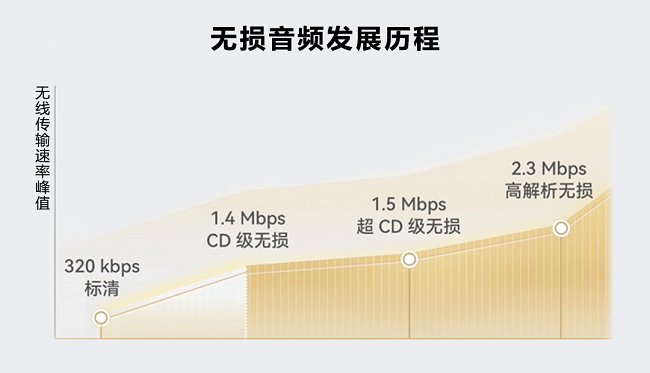

这些技术创新恰逢全球制造业加速向智能化、柔性化转型的关键窗口期。在中国,随着3C电子、新能源汽车、光伏及半导体等高端制造产业持续扩产,产线对内部物流的精度、节拍与稳定性提出前所未有的要求。传统依赖人工搬运或半自动输送的方式,不仅难以满足微米级定位、无尘洁净、连续作业等严苛场景,还面临劳动力成本攀升、熟练技工短缺等结构性瓶颈。据中国电子信息产业发展研究院(CCID)数据显示,2024年我国智能制造装备市场规模已突破3.2万亿元,其中智能物流与输送系统年复合增长率超过18%,成为支撑“灯塔工厂”和“黑灯工厂”建设的核心基础设施。

与此同时,全球制造业强国也在加速推进产线自动化。在美国,《芯片与科学法案》(CHIPS Act)推动下,本土半导体制造产能快速扩张,但技术工人供给严重滞后。波士顿咨询研究指出,美国新建晶圆厂平均需配备数百名高技能运维人员,而当前人才缺口高达40%以上。在此背景下,高精度、少人化甚至无人化的内部物流系统,已成为中美两国高端制造企业的共同刚需。

卢继恒所研发的《一种半导体用运输装置》与《多场景无人运输机器人调度系统》,正是对这一全球性痛点的精准回应。其技术方案不仅契合中国制造业降本增效、自主可控的升级路径,也具备服务国际先进产线的能力,实现了从“本土创新”到“全球适配”的跨越。

卢继恒本人也透露,博联工业系统并不满足于目前已有的软件著作,相关多种场景下的调度系统还在持续开发中,未来将覆盖更多复杂生产环境。这意味着,博联将继续强化其在智能输送领域的技术积累,为高端制造客户提供更完善、差异化的解决方案。

展望未来,卢继恒表示,将继续以工业精密运输为研究方向,推动专利和软件系统在更多行业场景落地应用,并加强与行业和学术界的交流合作,不断提升智能输送技术可落地性和行业影响力,为中国制造业智能化升级及工业4.0战略实施提供坚实支撑。(作者:荆明华)

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。