在再生纤维这片广袤的“原野”里,江苏佩浦科技集团有限公司(以下简称“佩浦”)就像一匹奔驰的“黑马”。

“我们年产10万吨再生涤纶生产线近日刚投产,15万吨生产线明年将投产,合计将形成25万吨再生涤纶长丝年产能。”佩浦联合创始人王志鹏对《中国纺织报》记者说。

同时,在2025中国国际纺织纱线(春夏)展览会期间,佩浦举办了一场“再生循环,绿动未来——FixDye环保再生涤纶长丝发布会”,发布了FixDye再生涤纶长丝。

佩浦是谁?它有着怎样的技术储备?其再生板块的技术特点、产品特色是什么?公司的发展规划又是什么?

构建再生聚酯全产业链

佩浦的再生工厂位于江苏淮安洪泽经济开发区。

近几年,江苏洪泽经济开发区围绕“千亿元产业”目标,大力实施“工业强区”战略,取得显著成效。江苏洪泽经济开发区管委会主任刘兴春介绍,在纤维新材料产业方面,洪泽开发区依托良好的纺织产业基础,紧盯差异化纤维产业生态圈发展理念,初步形成了“多纶驱动、优势互补”的差异化纤维产业链发展架构。

佩浦就是落户于此的企业之一,项目2021年投产。“在2016年之前,佩浦主要生产面料,接触的都是终端服装品牌。当时,我们明显感觉到,循环再生会成为一种发展趋势,所以我们就做了一个重要决定,专注做再生。”王志鹏说。

目前,佩浦形成了“洗瓶-切片-纺丝”的再生聚酯全产业链。佩浦突破物理法再生技术难点,用物理法生产再生聚酯切片,其产品品质接近原生聚酯切片。

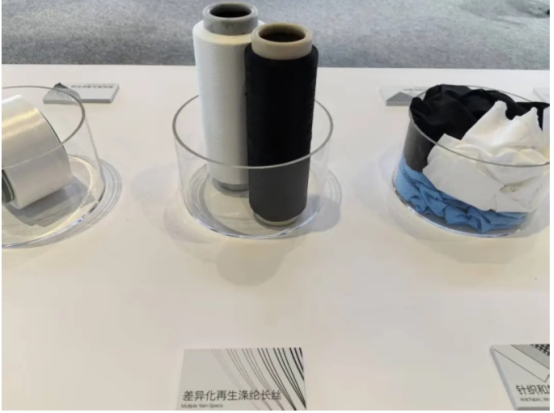

王志鹏说:“佩浦有三个板块,我们称为佩浦‘三步走’,第一步是建成佩浦高分子项目,即以废旧聚酯瓶为原料,生产再生瓶片和切片。我们在业内率先实现10D-15D超细旦再生纤维用的再生切片量产。用其生产的纤维,单丝细度不及人体头发丝的5%。公司再生切片的年产量为10万吨。”

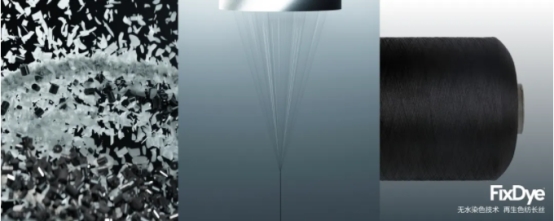

佩浦要走的第二步,是建设“卡乐纺”项目。公司在国内率先实现全产业链物理法熔体直纺,生产再生涤纶白丝和色丝。

王志鹏说:“我们把多色瓶子分成单色瓶子,再洗成单色的片,然后进行智能配比,通过熔体直纺生产再生纤维。这个生产工艺更加节能环保,我们要生产极致绿色产品。”

相比不少再生纤维企业采用的切片纺工艺,熔体直纺工艺有何优势?

“熔体直纺工艺没有造粒、再熔融环节,更加节能减排,并且由于没有熔体熔融过程,减少了中间环节的停留时间,生产的再生纤维白度和质量更好。”王志鹏解释,“公司拥有从洗瓶到纺丝的全产业链,能更好地保证再生涤纶质量,并能保障再生涤纶的可追溯性。而且,在成本控制方面,全产业链模式为公司节省了一定的成本。”

“卡乐纺”项目规划年产能为25万吨,一期10万吨生产线日前刚刚投产。

“我们的FixDye纤维,代表着确定的颜色、配方、设备和工艺,能保证再生纤维的品质和可追溯性,这能充分满足国际时尚品牌的采购需求。”王志鹏说。

智能化装备提升竞争力

近几年,我国再生涤纶行业的生产规模快速增长,竞争也越来越激烈。在此市场环境下,除了构建全产业链发展模式和采用高效熔体直纺工艺,佩浦还采用先进装备提升核心竞争力。

东华大学材料科学与工程学院研究员王华平指出:“相比原生聚酯行业,再生聚酯行业的企业规模普遍较小,技术和装备相对较差,有些企业甚至使用二手装备生产。”

佩浦则100%采用先进的进口设备。“佩浦采用欧瑞康等企业生产的具有国际领先水平的装备,在装备方面跟原生聚酯行业处于同一个维度。”王华平说。

佩浦还在多个环节使用智能化设备。

“在传统的再生企业中,洗瓶、造粒、纺丝往往是在不同的工厂进行,在包装、运输等环节使用较多人力,不但效率低,而且成本高。”王志鹏介绍,“我们规模化使用智能化设备,实现了整个生产过程的全自动化和垂直产业链管控,对生产的每一步都能实现管控。”

佩浦采用智能化设备的好处很明显。在色丝生产中,佩浦采用带有传感器的智能化添加系统,实现了原料的定量、精准添加。“我们采用的技术,在添加原料时以毫克计算,十分精准。”王志鹏说。

采用智能化设备,使佩浦再生产品的质量更有保障,并且节省了用工,降低了生产成本。

王志鹏介绍:“传统再生企业管理一套生产体系,至少需要十几名工人,而我们的车间用工很少,只需要几名工人。我们实现了生产过程智能化,在后道也实行智能化配送,整个流程实现了可追溯、可控,产品质量更优。”

正因如此,面对激烈的市场竞争,佩浦有自己的底气。

“竞争激烈对行业发展未尝不是一件好事。这三年,我国再生纤维的质量快速提升,品质越来越接近原生纤维,物理法的生产成本也下降了不少。激烈的竞争加速了行业洗牌和优胜劣汰,那些产品质量不过关的企业,有一部分已被淘汰。只有不断提升企业的核心竞争力,才能走得更远。”王志鹏表示。

“生物酶解法”未来赛道宽

不只以废旧聚酯瓶为原料,还瞄准废旧纺织品循环再利用,着力构建“从纺织品到纺织品”的闭环循环再利用体系,这是佩浦谋求长远发展要走的“第三步”。

佩浦正在着力构建多元化再生技术体系,与江南大学独家合作,共同开发全球领先的“生物酶解法”再生技术。

该技术通过酶法降解,将废旧涤纶分解成单体,然后经过提纯、再聚合,实现废旧涤纶的高品质同级再生及废旧纺织品的“永续闭环再生”。

“生物酶解法再生技术,具有低能耗、高效、环保的突出特点,是废旧涤纶循环利用的新一代关键技术。”江南大学生物工程学院教授吴敬解释,“酶就像是生物技术的‘芯片’。融入生物酶技术,是废旧涤纶循环利用实现‘双碳’目标的必然选择。生物酶解法再生技术在废旧涤纶循环利用领域具有广阔的市场前景。”

历经多年技术攻关,江南大学在废旧塑料和废旧纺织品生物降解领域取得了一系列重大技术突破,成果水平均居国内领先。佩浦与东华大学、江南大学合作,2024年打通了废旧纺织品解聚及单体回收再聚合技术的所有堵点,2025年建成“生物酶解法”废旧纺织品中试线。

运用生物法再生技术,佩浦将以废旧纺织品为原料,生产再生聚酯切片及高品质再生白丝和再生色丝。

“生物法再生技术将进一步提升废旧纺织品的回收利用率,推动纺织行业绿色可持续发展。在生物法再生领域,我们已中试成功。今年年底,我们年产1万吨生物法再生纤维生产线将投产,明年将再投产25万吨。我们相信,这一领域未来将是一条非常有潜力的市场赛道。”王志鹏说。

在产品方面,今年,佩浦还会加大投入,携手合作品牌共同研发功能性、高性能再生纤维。

“在保障产品品质的基础上,如何让再生涤纶能像原生涤纶一样,具有丰富的功能性,这是包括佩浦在内的再生纤维行业接下来需要努力的方向。只有这样,才能使再生纤维更多地替代原生纤维。比如,企业可以研发再生阻燃、再生阳离子、再生仿棉和仿麻等纤维。”王华平表示,“只有赋予再生纤维更多功能性,才能使再生纤维体系真正实现循环。以前,我们说循环利用是指资源循环,而现在,行业要探索多层次、产品性能和功能的高值化循环。”

“再生纤维是未来发展趋势,未来仍有很大的市场增量。”王志鹏如今满怀信心,要带领佩浦在再生纤维这片广阔的市场中大展拳脚。