在制造业竞争日益激烈的今天,模具行业正在经历一场技术革命。这场变革的推动者之一,就是模具技术创新的先锋人物——苏晓明。他以深厚的技术积累和独到的行业洞察力,重塑了模具行业的核心价值链。通过研发“自动化模具装配与调试技术系统”和“智能化生产排程与资源优化系统”等原创性成果,苏晓明为模具行业带来了全新的理念和实践路径。

(图为苏晓明先生)

模具制造一直被视为工业制造的基石,几乎所有的工业产品都离不开模具的参与。然而,随着市场对生产效率和产品质量要求的不断提升,传统的模具制造方式显然已经无法满足当前的需求。苏晓明敏锐地意识到,唯有通过自动化和智能化的深度融合,才能真正破解行业的困局。他表示:“模具行业正从经验驱动走向数据驱动,从分散生产走向系统集成,这不仅是技术的升级,更是行业思维的重塑。”

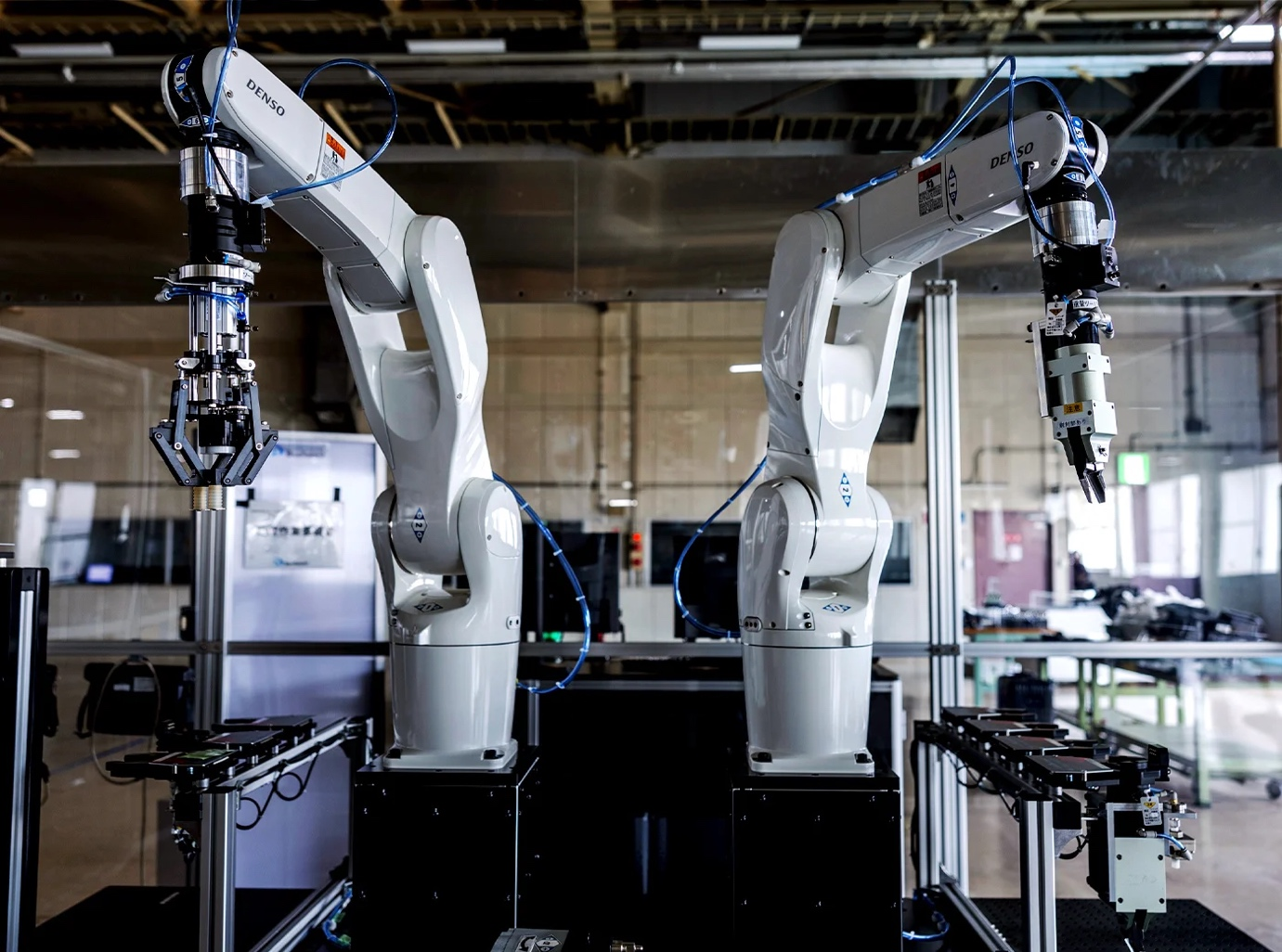

“自动化模具装配与调试技术系统”是苏晓明的代表性成果之一。该系统的核心在于通过高精度传感器和多算法协同控制,实现了装配和调试过程的全面自动化。这一技术的应用大幅提升了模具装配的精度,同时将调试时间缩短了30%以上。企业不仅可以节约生产成本,还能显著降低人工操作引发的失误率。更为重要的是,这一系统还具备高度的灵活性,可以适配多种模具类型,从而帮助企业快速响应市场需求的变化。

苏晓明并未将注意力局限于单一技术的突破。他开发的“智能化生产排程与资源优化系统”则展现了他对模具行业全局的深刻理解。这一系统通过整合生产数据和动态排程算法,为企业提供了最优的资源配置方案。在该系统的支持下,模具制造的生产效率提升了40%以上,库存积压率下降了25%,企业的整体运营成本因此显著降低。苏晓明指出:“未来的模具行业不只是看谁生产得快,还要看谁生产得精、谁用得最省。智能化是答案。”

在采访中,苏晓明特别提到,这些技术成果的背后是他对行业细节的深入研究。他认为,模具行业的技术革新绝不是简单的技术堆砌,而是对整个产业链条的全面优化。“无论是装配、调试还是生产排程,每一个环节的改进都必须服务于全局目标。”他说。这种全局观也正是苏晓明区别于其他技术从业者的重要特质。

苏晓明的创新不仅改变了模具行业的技术生态,还深刻影响了行业的管理模式。他主张将模具生产与企业管理深度融合,通过技术手段实现精细化运营。“比如,通过智能化的排程系统,我们可以对生产中每一个节点进行实时监控,甚至预测未来可能出现的问题。这种前瞻性的管理方式能够帮助企业从容应对变化,提高抗风险能力。”他说。

对于未来,苏晓明有着更大的计划。他透露,下一阶段的研究将集中在多模具协同生产技术的开发上,旨在进一步提升生产效率和灵活性。此外,他还希望通过技术推广,帮助更多中小型模具企业迈向智能化和自动化的轨道。“技术本身并不难,难的是让每一个企业都能负担得起并用得好。”苏晓明表示。他的愿景不仅体现了对行业的责任感,也展现了他对技术公平性的追求。

谈及模具行业的发展趋势,苏晓明坦言,尽管行业目前正处于转型的关键期,但依然存在一些深层次的挑战。例如,技术人才的培养速度远远跟不上行业发展的需求,企业在数字化转型中面临高昂的投入成本等。然而,他依然对未来充满信心。“只要我们保持对创新的执着和对行业的热爱,就一定能找到突破的路径。”

苏晓明的故事无疑为模具行业的发展提供了鲜活的样本。他不仅是一位技术创新者,更是一位行业思想的引领者。他以实践证明,技术可以改变行业的现状,也可以塑造行业的未来。而他的努力和成就,正在推动模具行业迈向一个更加高效、智能和可持续的新时代。(文/陈蕴清)